冷却システムやラジエーターからの熱影響を考慮した試験

概要

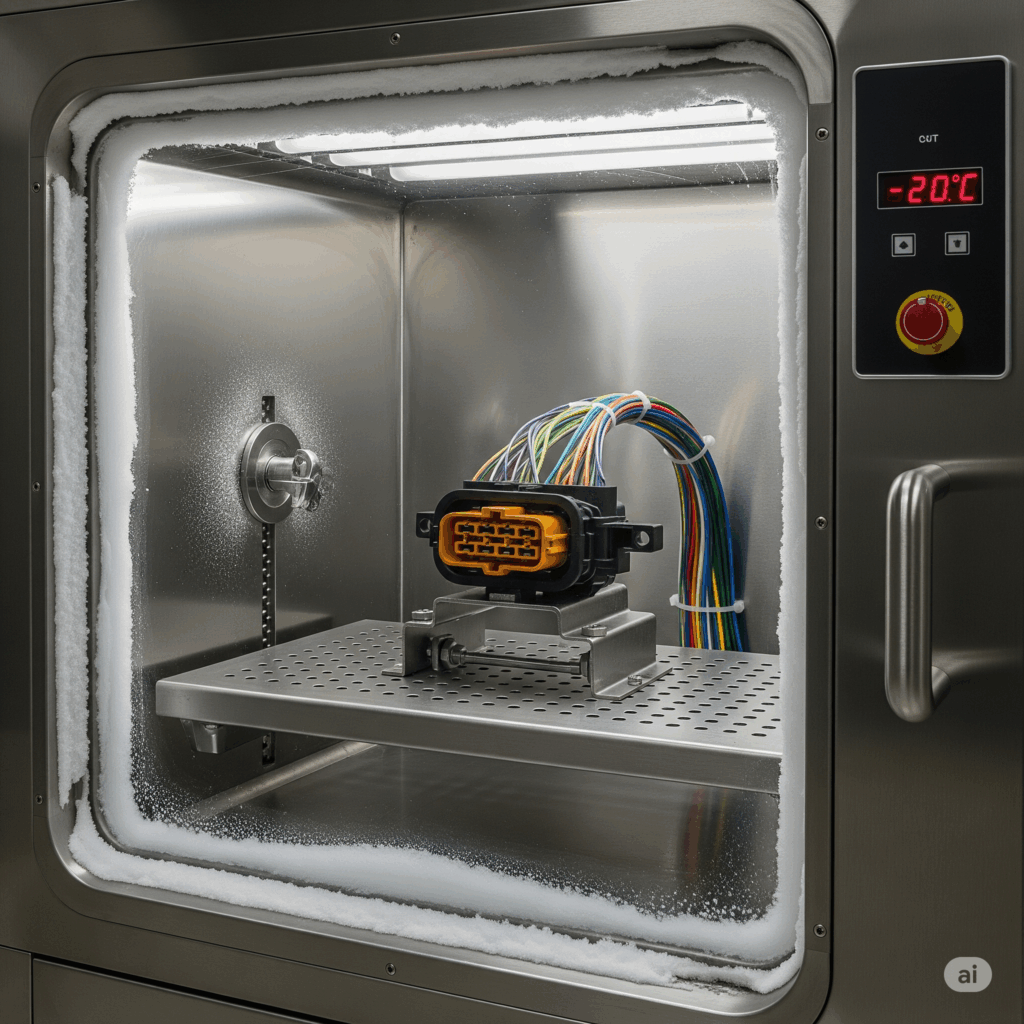

自動車部品の信頼性評価では、電気部品やコネクタ、リレー、ヒューズなどの動作温度管理が重要です。

チラーや冷却水(クーラント)を用いた評価では、試験対象部品を一定温度またはサイクル温度条件下に保持し、過熱や温度変化による性能への影響を確認します。

また、車両の冷却システムやラジエーターからの熱影響も考慮し、実際の車載環境に近い条件で評価することが可能です。温度管理を正確に行うことで、部品の耐久性や発熱挙動を詳細に把握できます。

近年のEV化に伴い車両の大電流化が進んでおり、コネクタやリレーなどの部品でも発熱を抑える設計が重要になっています。発熱を制御することで許容電流を大きく設定でき、安全性と性能向上の両立が求められる市場状況です。

試験の目的

・部品やコネクタの温度上昇による動作不良の防止

・過熱による材料劣化や接触抵抗変化の評価

・車両冷却システムやラジエーターからの熱影響を含む温度環境下での耐久性確認

・EV化による大電流環境下での発熱抑制効果の評価

・長期使用時の信頼性や寿命予測

試験方法

定温評価:チラーや冷却水で部品温度を設定し、定格電流通電や負荷動作を実施

温度サイクル評価:加熱・冷却を繰り返すことで熱応力や膨張収縮による影響を確認

局所冷却:発熱部位のみを冷却し、温度上昇分布や冷却効果を評価

車両冷却環境模擬:クーラント温度やラジエーターからの熱影響を再現し、実車条件に近い評価

高電流評価:EV用大電流負荷を模擬し、発熱抑制や許容電流の確認

温度測定:サーモカメラや熱電対を用いて温度上昇や冷却効果を可視化

活用事例

・EV車載リレー・ヒューズの大電流通電時の温度上昇評価

・コネクタ端子の発熱評価および冷却効果の確認

・クーラント温度変化やラジエーター影響を含む熱サイクル試験

・高温・高電流環境下での寿命試験や加速劣化評価

・発熱抑制設計による許容電流向上の検証

comqudaの強み

・30年以上の経験に基づく柔軟な試験提案

・標準規格準拠からカスタム条件まで対応

・不具合解析・コンサルティングも一体で提供可能

・他社試験機関のハンドリングも対応し、面倒な作業ごともワンストップでサポート

よくある質問(FAQ)

高温・高電流環境での部品信頼性は評価できますか?

EV化に伴う大電流環境や発熱の影響下で、コネクタ・リレーなどの動作確認や冷却効果の評価が可能です。

温度測定により部品の耐久性や寿命予測も行えます。

EV化による大電流環境下での評価は可能ですか?

はい、EV用大電流負荷を模擬した高電流評価が可能です。

コネクタやリレーの発熱挙動を測定し、冷却効果や許容電流の改善効果を評価できます。

長期耐久性や加速劣化評価も対応可能です。

試験対象部品の温度測定はどのように行いますか?

サーモカメラや熱電対を用いて、部品表面および発熱部位の温度上昇を可視化します。

これにより、定温・温度サイクル・局所冷却などの各試験条件における温度変化を正確に把握できます。

関連するコネクタ評価サービス

冷却評価の試験ではバッテリーハーネスや大電流温度上昇など密接に関連しており、以下の受託評価が可能です。

コネクタ評価一覧

バッテリーハーネス評価

EV用大電流

温度上昇試験

受託・委託試験サービス

comquda(コンクーダ)ではサンプル組立から、耐久性試験や各種評価・測定項目の信頼性試験の

受託評価依頼、試験条件・試験方法のコンサルティングまでご対応可能ですので、ぜひお気軽にご相談ください。

その他評価分野について

comqudaでは、車載コネクタ・ECUを中心に、関連部品の信頼性評価・不具合解析を受託しています。

・コネクタ評価 / 端子評価(圧着端子) / リレー評価 / ヒューズ評価 / ECU評価

信頼性試験・評価のご相談・お見積り

信頼性評価でお困りのことがございましたら、お気軽にお問い合わせ・ご依頼ください。

経験豊富な技術者がお客様のニーズに合わせた最適なソリューションをご提案いたします。